メッキつり穴による表面処理加工コストダウン設計のポイント

Before

ワークをメッキを施す際には、メッキ槽にワークを浸さなければならないが、メッキのつり穴がない場合はメッキ処理ができない。つり穴を設けずにメッキを施すためには特殊な冶具等を作成する必要があり、加工費が高くついてしまう。

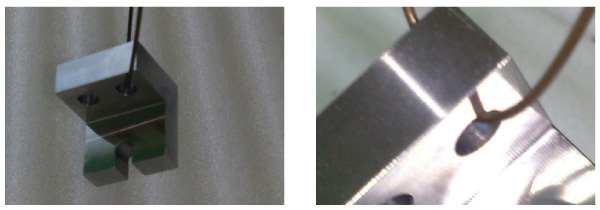

After

メッキを施す部品には、表面処理工程のことを設計段階から考慮し、メッキのつり穴となる形状を設計段階から設けておくことで、スムーズな表面処理が可能になる。特殊治具等を作成する必要もないため、表面処理の加工コストダウンが可能になる。なお、大きな機械部品の場合は図面の中で「どこの穴をメッキの際にひっかければよいか」の指示があるだけで、組立や部品納入時にトラブルが起きない。

機械部品の設計では、表面処理がどのように現場で行われるかを知っておくことが重要になる。メッキを施す際はメッキ層に部品を吊り下げながら浸していくため、つり穴となる形状を設計段階から機械部品に設けておくことで、表面処理の加工コストを抑えることができる。

VA提案一覧へ戻る