R 形状の設計変更による機械加工コストダウン・精度向上のポイント

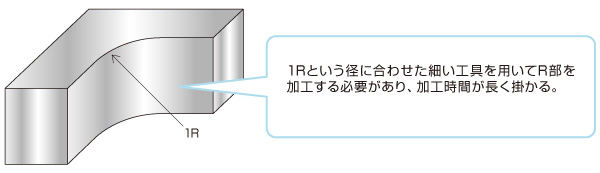

Before

一般にエンドミルで機械加工を行う場合はエンドミルの径の分、機械部品の角部分においてR形状がついてしまう。上記図面のように1Rの指定がある場合は、径の太いエンドミルで加工を行うことができず径の細いエンドミルで加工することになり、加工時間が多く掛かってしまう。

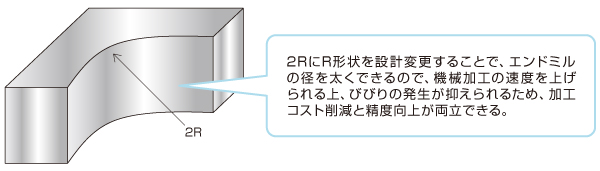

After

機械部品の設計の際は、エンドミルの径と加工効率を考慮し、1R部分を2Rに設計変更した上記例のように設計変更することで加工コストダウンを実現することができる。径の大きなエンドミルを用いることで加工速度があがり、同時に機械加工の精度を向上させることもできる。

機械部品の設計では、どのような工具を用いて機械加工を行うのかを把握しておくことが重要になる。エンドミルによる機械部品の加工は、角部分にエンドミルの径の分R 形状がつくが、角部分のR 形状の設計を見直すことで加工速度と加工精度を向上させることができ、コストダウンと品質向上につながる。

VA提案一覧へ戻る