タップ長さの最適設計による機械加工コストダウンのポイント

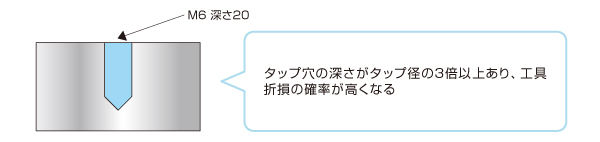

Before

機械部品にタップ穴を設計する際、深穴タップを径の3~4倍以上に深く設計しているケースがある。一般にタップ径が長くなればなるほど、工具折損の確率も高くなり機械加工の加工費が高くなってしまう。特にタップ径が細い場合は工具も細くなるので工具折損の確率が高い。通常タップの深さはタップ径の2 ~ 2.5 倍となり、例えばM6 であれば、深さは12 ~15mm となる。(2D~ 2.5D 1D タップの径)

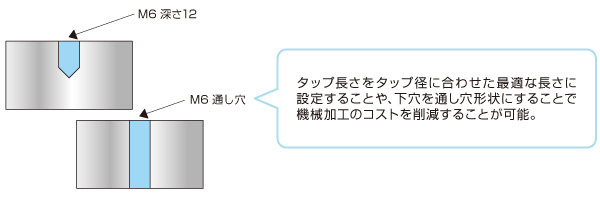

After

一般に、設計上タップ径の1.5倍のタップ長さが確保できていれば、機械部品の締め付けの強度は問題なく確保することができる。この場合、工具折損の確率を低くすることができ、加工コスト削減が期待できる。またタップの下穴を止まり穴でなく通し穴として設計することで工数を削減することができる。

タップ穴の設計においては、タップ径とタップ長さのバランスが重要になる。機械部品のタップ長さは一般的にタップ径の1.5 倍で十分な強度が確保できるため、タップ長さをタップ径に合わせた最適長さで設計することで機械加工のコストを抑えることが可能になる。

VA提案一覧へ戻る